FileMakerエンジニア

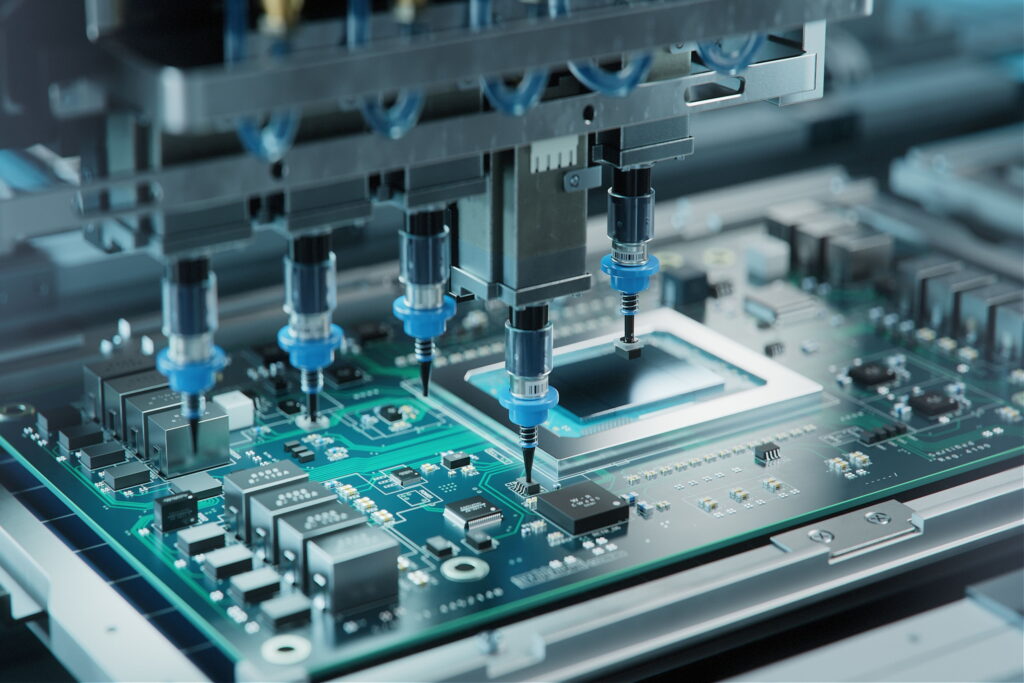

製造業において、慢性的な人手不足や老朽化したシステム、現場業務の属人化など、さまざまな課題が深刻化しています。

こうした状況を打開する手段として注目されているのが「DX(デジタルトランスフォーメーション)」です。

- IoTを活用した工場内設備の稼働状況の見える化

- AIによる需要予測/品質検査の自動化

- クラウド型生産管理システムによる多拠点統合管理

- ローコード開発による業務アプリの内製化

しかし、DXと一口にいっても、単にツールを導入するだけでは本質的な変革にはつながりません。

現場課題の洗い出しから業務フローの見直し、最適なツール選定、段階的な導入と継続的な改善まで、一貫したプロセスが求められます。

この記事では、製造業におけるDXの意義と導入による効果、成功に導くためのステップや注意点、信頼できる開発会社の選び方までを具体的に解説します。

- 製造業におけるDXの基本的な考え方と具体例

- DX導入で期待できる業務改善や経営効果

- DXを成功に導くためのステップと注意点

- システム開発会社を選ぶ際に押さえるべきポイント

- 成功事例に学ぶ製造業DXの進め方

DXによって現場と経営をつなぎ、持続可能な成長を実現したい製造業の方は、ぜひ参考にしてください。

目次

1. 製造業におけるDXとは?

製造業におけるDX(デジタルトランスフォーメーション)とは、IoTやAI、クラウド、ローコード開発などの先端技術を活用し、工場や製造現場の業務プロセス、組織構造、さらにはビジネスモデルそのものを変革する取り組みです。

単に業務のデジタル化を進めるだけではなく、デジタルの力で企業の競争優位性を築き直すことを目的としています。

従来の製造現場では、人の経験と勘に頼った属人的な業務や、紙やExcelに依存した情報管理が主流でした。

しかし、少子高齢化による人手不足、グローバル競争の激化、顧客ニーズの多様化などを背景に、従来のやり方では限界が見え始めています。

こうした中で、DXは「変化に強い製造業」へと進化するための鍵といえるでしょう。

たとえば、IoTセンサーを用いて設備の稼働状況をリアルタイムで把握して異常検知や予防保全を行ったり、クラウドを活用して複数拠点の生産データを集約・分析したりといった活用が広がっています。

さらに、AIによる需要予測や品質分析、ローコードツールによる現場主導の業務アプリ開発など、技術は多岐にわたります。

重要なのは、これらの技術を「単なるシステム導入」として終わらせず、業務の本質的な改善と現場の働き方改革につなげることです。

現場から経営までをデータでつなぎ、部門間の壁を超えた一体運用を可能にすることこそが、製造業DXの本質的な価値といえるでしょう。

2. 製造業が直面する課題とDXで解決できること

製造業は現在、人手不足や業務の属人化、旧態依然とした管理方法など、さまざまな課題に直面しています。

こうした問題を解決する手段として、DXが注目されています。

- 人手不足/高齢化への対応

- 業務のブラックボックス化の解消

- 二重入力や手作業の削減

- 需要変動への対応

- 紙やExcelへの依存を解消

ここからは、DXがどのようにして製造業の課題を解消し得るのか、具体的なテーマに分けて見ていきましょう。

2.1. 人手不足/高齢化への対応

製造業では、高齢化による熟練工の引退や若年層の人材不足が深刻な課題です。

人手不足が改善されないと、業務継続が困難になったり、品質や生産性が不安定になったりするリスクが高まります。

- 作業手順やノウハウのデジタル化で業務の標準化

- 教育用マニュアルや動画をアプリで提供し、若手教育を効率化

- 自動化ツールの導入により、属人業務の負担を軽減

- 現場作業を支援するタブレットアプリで操作ミスを防止

2.2. 業務のブラックボックス化の解消

特定の従業員にしか分からない業務や、長年の経験に頼った属人的な判断は、トラブル時や人の入れ替わりに大きな影響を与えます。

- 業務フローや手順をシステム上で可視化/共有

- 作業実績や履歴を記録/分析できる仕組みを整備

- ナレッジを蓄積し、属人化リスクを軽減

- 業務分析ツールで非効率な手順を洗い出し、最適化

2.3. 二重入力や手作業の削減

紙やExcel、基幹システムなど複数の媒体に同じ情報を転記する手間が、製造現場では頻繁に見られます。

このような作業では、工数の増加やヒューマンエラーが発生しやすくなります。

- データ入力の一元化により転記ミスを削減

- スキャン入力による作業効率化

- フォームや帳票の自動生成で事務作業を軽減

- 情報連携を自動化し、全体の作業スピードを向上

2.4. 需要変動への対応

昨今の市場環境は変化が激しく、製造業にも柔軟な対応力が求められます。

特に多品種少量生産や短納期対応の場面では、従来の手動対応では限界があります。

- 生産計画や在庫状況のリアルタイム管理

- AIやデータ分析による需要予測の精度向上

- サプライチェーン全体の可視化と最適化

- 欠品/過剰在庫の予防による収益性向上

2.5. 紙やExcelへの依存を解消

製造業の中には、いまだに紙の帳票やExcelで業務管理をしているケースが多く見られます。

これらは情報の更新性・共有性に課題があり、トラブルの元になります

- クラウドアプリや業務システムによる一元管理

- ペーパーレス化による情報のリアルタイム共有

- スマートフォンやタブレットからの現場入力で即時反映

- 最新データに基づいた意思決定・迅速な対応が可能

3. 製造業のDXで得られる主な効果

DXを導入することで、製造業の業務には多くの効果がもたらされます。

- 現場の業務効率化

- リアルタイムな情報共有

- 在庫や生産の見える化

- 品質や納期管理の精度向上

- 人材育成の効率化

- 顧客満足度の向上

- 競争力の向上

ここでは、具体的にどのような効果があるのかを項目ごとに紹介していきます。

3.1. 現場の業務効率化

DXを導入することで、製造現場の業務フローを最適化し、ムダな作業や手戻りを減らすことが可能になります。

煩雑で紙ベースだった作業をアプリやシステムに置き換えることで、現場の作業効率が格段に向上します。

- 作業指示書をデジタル化し、即時確認できる体制が整備できる

- 報告書やチェックリストの自動作成により、手書きの負担が軽減される

- 作業履歴の自動記録により、トラブル時の対応も迅速化できる

- 工程の標準化により属人性の排除と作業品質の均一化できる

3.2. リアルタイムな情報共有

クラウド型の情報共有ツールを活用することで、拠点や部署間の連携がスムーズになります。

情報伝達のタイムラグを解消し、経営判断のスピードや現場対応力を向上させることができます。

- 製造現場からのデータを即時に営業や管理部門と共有できる

- 部門間の連携が強化され、トラブル対応や意思決定が迅速化される

- 全社で統一された情報基盤により、情報の行き違いや重複作業を防止

3.3. 在庫や生産の見える化

IoT機器やセンサーを活用し、工場内の在庫や生産状況をリアルタイムで可視化する仕組みを構築できます。

現場の状況を即座に把握できるようになることで、意思決定の迅速化と業務改善が可能になります。

- 部品や製品の現在庫/使用履歴/滞留状況を即時把握できる

- 生産計画と進捗のズレを早期発見し、計画修正が可能になる

- 過剰在庫や欠品リスクを低減し、資材調達コストも最適化される

3.4. 品質や納期管理の精度向上

品質記録や製造履歴をデジタルで一元管理することで、トレーサビリティが強化され、不良品発生時の原因追跡が容易になります。

顧客からの信頼を得るうえでも、品質と納期の安定は非常に重要です。

- 不良要因の分析が容易になり、再発防止策の精度が向上する

- 工程ごとの検査記録が残ることで、責任の所在も明確になる

- 生産スケジュールの進捗を可視化し、納期遅延を未然に防止できる

3.5. 人材育成の効率化

DXを活用することで、教育コンテンツや作業マニュアルをデジタルで整備・共有できるようになり、新人教育やスキル習得の効率が大きく向上します。

人手不足が深刻な中、即戦力人材の育成と定着は大きな課題であり、DXがその解決策になります。

- 動画や画像付きマニュアルの整備で視覚的にわかりやすい指導できる

- ナレッジの蓄積と共有によって、教育の質と再現性が向上

- 作業の標準化により教育期間の短縮とスキルの均質化を実現

3.6. 顧客満足度の向上

業務全体の精度やスピードが向上することで、顧客への納期遅延やミスの発生が減少します。

また、トラブル時の対応や進捗報告の迅速さが顧客の信頼確保にも直結します。

- クレーム対応や品質トラブルへのレスポンスが迅速化する

- 顧客の要望に即応する体制が整い、信頼関係が強化される

- 正確な進捗/納期情報を提供でき、顧客対応の品質も向上する

3.7. 競争力の向上

DXによって得られる多くの効果が相乗的に作用し、結果として企業の競争力そのものが向上します。

変化に強い組織体制をつくることが、将来的な成長や他社との差別化にもつながります。

- 現場の変化や市場動向に即応できる、柔軟な体制の構築が可能になる

- 定量データに基づいた改善サイクルで業務改革を継続できる

- 競合他社との差別化が可能になり、受注力の向上につながる

製造業におけるDXは、一過性のブームではなく、今後の競争環境を生き抜くための「前提条件」とも言える重要な取り組みです。

導入効果を最大限に引き出すためにも、全社的な視点と長期的な戦略をもって取り組むことが求められます。

なお、製造業のDXの効果をさらに高めたい場合には、システム開発会社などからのアドバイスを受けることも有効です。

今後の取り組みについて疑問や不安がある場合は、ぜひ「株式会社ブリエ」にご相談ください。

4. 製造業におけるDXの具体的な導入領域

DXは製造業におけるあらゆる業務領域に変化をもたらします。

生産管理や在庫管理、受発注、品質管理といった分野でデジタル技術を活用することで、現場の効率や精度が大幅に改善されます。

- 生産管理のデジタル化

- 在庫管理/資材管理

- 受発注業務のペーパーレス化

- 工程管理/進捗管理アプリの活用

- 作業日報/帳票類の電子化

- 品質管理/トレーサビリティ強化

ここからは、実際にどのような領域にDXが導入され、どのような効果を発揮しているのかを具体的に見ていきましょう。

4.1. 生産管理のデジタル化

生産管理は製造業における中枢機能のひとつですが、従来は紙の指示書やExcelによる手動管理が中心でした。

そのため、進捗の把握や計画の修正に時間がかかり、現場とのズレが生じやすくなるなどの課題がありました。

DXを導入することで生産計画や進捗をリアルタイムで可視化すれば、遅延やトラブルへの対応が迅速になります。

生産スケジューラやMES(製造実行システム)などを導入すれば、管理者の意思決定がデータに基づいて行えるようになり、現場との連携もスムーズになるでしょう。

4.2. 在庫管理/資材管理

在庫や資材の管理は、業務の効率性とコストに直結する重要な分野です。

多くの現場では、棚卸しに時間がかかる、在庫の誤差が大きい、資材の発注漏れが起きるなどの課題を抱えています。

DXを活用してバーコードやQRコード、さらにはAIカメラを導入すれば、入出庫の記録や在庫数の把握が自動化され、精度が格段に向上します。

棚卸しの工数削減や在庫最適化が可能になり、スムーズな管理が実現するでしょう。

4.3. 受発注業務のペーパーレス化

FAXや電話、手書きの注文書での受発注業務は、転記ミスや伝達漏れの原因になります。

DXによって、受発注の流れをすべてデジタルで完結できるようにすれば、業務のスピードと正確性が大幅に改善されます。

たとえば、クラウド型の受発注アプリを使うことで取引先とのデータ連携がスムーズになれば、発注内容の履歴管理やステータス確認も容易に行えるでしょう。

4.4. 工程管理/進捗管理アプリの活用

製造工程の各ステップをリアルタイムで管理することは、生産性や納期遵守率に直結します。

DXによって、タブレットやスマートフォンを使った進捗入力や状況確認が可能になれば、紙のチェックリストや口頭伝達の非効率を排除できます。

管理者は遠隔からでも現場の状況を把握できるため、工程遅延やボトルネックの早期発見につながります。

4.5. 作業日報/帳票類の電子化

作業日報や検査記録、出荷帳票などの紙書類は、保管スペースや転記ミスのリスク、検索の手間が課題となります。

DXによってこれらを電子化すれば、現場での記録がすぐにシステムへ反映され、集計や分析にも活用できます。

帳票テンプレートを使った入力支援機能により、作業者の負担も軽減されるでしょう。

4.6. 品質管理/トレーサビリティ強化

製品の品質や製造履歴を正確に記録・追跡できることは、顧客満足や法令遵守の観点でも重要です。

DXを導入すれば、検査結果や部品のロット番号、作業者情報などを一元的に記録でき、問題発生時の迅速な原因究明が可能になります。

また、製品ごとの履歴をデータベース化することで、ISO対応や監査対応もスムーズになります。

5. 製造業のDX成功事例

ここでは、実際にDXを導入した製造業の成功事例を紹介します。

- 紙の作業指示書のアプリ化

- 在庫管理の属人化排除

- FAX受注をアプリ連携で自動化

- IoTセンサーとBIツールで不良率を可視化

現場での課題をどのように捉え、どのようなアプローチで解決に至ったのかを具体的に見ることで、自社のDX推進のヒントになるはずです。

5.1. 紙の作業指示書のアプリ化

紙による作業指示書の運用は、多くの現場で効率化の壁となってきました。

更新の遅れや配布ミス、保管の手間など、さまざまな業務負荷を抱える課題として認識されています。

課題:紙の作業指示書は、紛失や更新漏れ、伝達ミスの原因になっていた。

| DX施策 | タブレットで確認できる専用アプリを導入し、指示書をデジタル化する。 |

| DX導入後の効果 |

|

5.2. 在庫管理の属人化排除

在庫管理における「担当者依存」は、急な欠勤や退職時に業務が滞る原因になります。

DXにより情報の共有・一元管理を行うことで、属人化のリスクを減らす取り組みが進んでいます。

課題:在庫情報が担当者任せで、情報共有や棚卸しに時間がかかっていた。

| DX施策 | バーコード対応の在庫管理アプリを導入し、誰でも在庫情報を登録・確認可能にする。 |

| DX導入後の効果 |

|

5.3. FAX受注をアプリ連携で自動化

アナログなFAXによる受注は、情報の転記ミスや対応遅延の温床となります。

OCRやクラウドサービスを活用した自動化により、受注業務の正確性とスピードが格段に向上しています。

課題:FAXによる受注業務で入力ミスや処理遅延が頻発していた。

| DX施策 | FAX内容をOCRで読み取り、受注アプリと連携して自動登録するシステムを構築する。 |

| DX導入後の効果 |

|

5.4. IoTセンサーとBIツールで不良率を可視化

製造業における品質の安定は、顧客満足の源泉です。

不良要因の可視化と分析には、IoTとBIツールの活用が有効であり、実際に成果を上げている企業も増えています。

課題:製造工程で不良品が発生するタイミングや要因が不明確だった。

| DX施策 | 製造設備にIoTセンサーを設置し、BIツールで稼働データを分析する。 |

| DX導入後の効果 |

|

なお、以下の記事は株式会社ブリエをご利用いただき、業務改善に成功なさったお客様の事例です。

ぜひ参考になさってください。

6. 製造業のDXを進めるステップ

DXの成果を上げるためには、場当たり的にツールを導入するのではなく、段階的かつ計画的に進めることが重要です。

- 現場ヒアリングと業務課題の棚卸し

- 業務プロセスの再設計と優先順位付け

- ツール選定

- プロトタイプ導入

- 本格導入

- 継続的な改善

ここからは、製造業のDX推進を成功に導くためのステップを解説します。

6.1. 現場ヒアリングと業務課題の棚卸し

DXの第一歩は、現場の声を丁寧に拾い上げ、課題を明確にすることから始まります。

現場で日常的に発生している非効率や属人化、ミスの温床となる工程などを洗い出し、改善すべきポイントを見極めましょう。

これにより、DXが「現場のための施策」として位置づけられ、導入への納得感も得やすくなります。

- 現場の作業担当者や管理者など、さまざまな立場の声を拾う

- 業務フローを可視化し、無駄や重複を洗い出す

- 時間、回数、コストなどの定量的なデータも合わせて収集する

- 「困っていること」「手間がかかること」を中心にリスト化する

6.2. 業務プロセスの再設計と優先順位付け

課題が明確になったら、どのプロセスから改善すべきかを見極めることが重要です。

コストインパクトや改善効果、現場の負担度合いなどを基準に優先順位を設定し、業務プロセスを見直していきます。

いきなり大掛かりな改革を目指すのではなく、スモールスタートで段階的に進めることが成功の鍵です。

- 課題の深刻度や業務への影響度で分類する

- 改善にかかる工数や費用を試算する

- 成果が見えやすく、周囲の理解が得られやすい業務から着手する

- 小さな成功体験を積み重ねて、社内に好循環を作る

- 将来的な全体最適を視野に入れた設計する

6.3. ツール選定

業務プロセスに合った最適なツールを選ぶことは、DXの成果に直結します。

ツール選定では「使いやすさ」「カスタマイズ性」「拡張性」「既存システムとの連携性」などを基準に検討しましょう。

また、実際に使用する現場の意見も反映させることで、導入後の定着度が高まります。

- 必要な機能が備わっているかを明確にする

- 現場のITリテラシーに合わせた操作性を意識する

- 自社の成長に対応できる拡張性・柔軟性を重視する

- 既存の業務・システムとの整合性を考慮する

- ベンダーのサポート体制と実績を確認する

6.4. プロトタイプ導入

いきなり本格導入せず、まずは一部の業務や部署でプロトタイプ(試験導入)を行うことで、運用上の課題やツールの使い勝手を確認することができます。

この段階で得たフィードバックをもとに改善を加えることで、失敗リスクを最小限に抑えることができます。

- 導入範囲を限定し、検証しやすい業務から着手する

- 操作トレーニングや導入マニュアルを準備する

- 現場からの意見をリアルタイムで収集する

- 運用の中で出た課題を記録・分析する

- 改善点を明確にして本格導入へつなげる

6.5. 本格導入

プロトタイプでの成果や課題を踏まえて、全社的に本格導入を進めます。

業務マニュアルの整備や社内研修、運用体制の構築など、現場がスムーズに移行できるように段取りを整えることが重要です。

伴走型の支援をしてくれるシステム開発会社と連携することで、移行期間中の不安も軽減されます。

- 段階的な展開計画(拠点・部署別など)を立てる

- ユーザ向け研修と問い合わせ対応体制を準備する

- 社内FAQや動画マニュアルなども整備する

- 移行後のトラブルに即応できるサポート体制を整える

- 定着までのスケジュールと進捗管理をする

6.6. 継続的な改善

DXは一度導入して終わりではありません。

運用を通じて得られたデータをもとに、PDCAを回しながら継続的な改善を行うことが求められます。

改善活動を継続する文化を根付かせることで、DXは企業の持続的な成長の礎となります。

- KPIを設定し、定期的に効果測定を実施する

- 現場からのフィードバックを取り入れる体制を構築する

- 定例の振り返り会議や改善ワークショップの開催する

- 課題に応じた追加開発・設定変更を柔軟に実施する

- 改善成果を社内で共有し、成功事例を横展開する

7. 製造業DXで失敗しないための注意点

DXは大きな変革をもたらす一方で、導入の仕方を誤ると期待した成果が得られないこともあります。

- ツール導入ありきで始めない

- DX担当を特定の部門に偏らせない

- 現場を巻き込んだ体制を構築する

- 業務が属人化の状態で開発を進めない

- システム導入は段階的に進める

- システム開発会社からのアドバイスを受ける

ここからは、よくある失敗パターンと、それを防ぐための注意点を紹介します。

7.1. ツール導入ありきで始めない

DXにおいてよくある失敗は、具体的な課題や目的が曖昧なまま、話題性や流行に乗ってツールを導入してしまうことです。

重要なのは、現場の実情に合った目的を明確にし、それに適した技術を選ぶことです。

ツールは目的を達成するための手段であることを忘れてはいけません。

- 目的が不明確なまま導入すると形骸化しやすい

- 業務に合わないツールは現場に定着しない

- 導入ありきの進行はコストと時間の無駄を招く

7.2. DX担当を特定の部門に偏らせない

DXを情報システム部門だけに任せてしまうと、現場との温度差が生じ、現実との乖離が起こることがあります。

全社的な取り組みとして、現場・管理部門・経営層が連携する体制を整えることが成功の鍵です。

部署横断型のプロジェクトチームを編成するのも有効です。

- IT部門だけで完結すると現場の課題が反映されない

- 経営陣の理解と支援が不可欠

- 部門ごとの連携と情報共有が進む仕組みを構築する

7.3. 現場を巻き込んだ体制を構築する

現場が「自分ごと」としてDXを捉えることが重要です。

導入する仕組みが現場にとって使いやすく、有益であると感じられるように、初期段階から現場の意見を取り入れる体制を作りましょう。

現場の協力が得られなければ、どんなに良い仕組みも形骸化してしまいます。

- 現場の使いやすさ/負担軽減が実感できる設計にする

- 現場の疑問や不安に即応するサポート体制が重要

- 初期導入段階で現場リーダーの巻き込みが効果的

7.4. 業務が属人化の状態で開発を進めない

属人化された業務のままでは、システムに業務を正しく反映できず、運用後にトラブルが発生するリスクが高くなります。

システム導入の前に、業務の棚卸しと標準化を進めておくことが必要です。

作業手順を誰でも理解できる形にしておくことで、システム開発もスムーズになります。

- 業務内容を言語化/可視化しておく

- 「その人しかできない業務」を極力なくす

- 標準マニュアルやフロー図を用意し、共有する

7.5. システム導入は段階的に進める

一気に全体を入れ替えようとすると、現場が混乱したり、思わぬ不具合が生じたりする場合があります。

小さく始めて段階的に導入することで、現場の理解と運用習熟を促しながら、効果を確認しつつ拡張していくことができます。

- スモールスタートで成功事例を作る

- 段階的に導入し、業務に慣れてもらう

- フィードバックを取り入れながら柔軟に調整する

7.6. システム開発会社からのアドバイスを受ける

自社だけでDXを進めようとすると、専門的な視点や最適な手法が見落とされがちです。

業界に精通したシステム開発会社からのアドバイスを受けることで、現実的かつ実行可能なDXの進め方が見えてきます。

外部の専門家を「相談役」として活用することも成功のポイントです。

- 外部の成功事例やノウハウを活用する

- 客観的な視点で課題を整理してもらえる

- パートナーとして伴走してくれる開発会社を選定する

8. 製造業のDX導入におけるシステム開発会社選びのポイント

DXを成功させるには、信頼できるパートナーの存在が欠かせません。

- 製造業の業務理解があるか

- 業務改善まで提案できるか

- 小規模でも柔軟に対応できるか

- 運用/保守の伴走支援体制があるか

- 現場とのコミュニケーションが円滑か

ここでは、製造業がシステム開発会社を選定する際に重視すべきポイントを整理します。

8.1. 製造業の業務理解があるか

製造業は業界特有の工程や管理ルールが多く存在するため、業務全体を把握できているシステム開発会社でなければ対応が難しい場合があります。

製造業の業務フローを理解し、現場の言葉でコミュニケーションできるパートナーであれば、要件定義や開発もスムーズに進みます。

業種特化の経験があるかどうかを確認することが重要です。

- 製造現場の業務フローに精通しているか

- 業界用語や現場の運用を理解しているか

- 過去に製造業のシステム開発実績があるか

8.2. 業務改善まで提案できるか

単なるシステム構築だけでなく、業務プロセス全体を俯瞰し、改善提案ができるパートナーであるかどうかも重要です。

現場に入り込んで課題を整理し、システムの設計と運用までを見越した提案ができる会社であれば、導入後の効果も高まりやすくなります。

- 現場の課題を引き出し、整理できる力があるか

- 業務改善を前提としたシステム提案を行っているか

- 導入後の業務変化も見据えた設計になっているか

8.3. 小規模でも柔軟に対応できるか

中小製造業では、大規模なIT投資が難しい場合もあります。

そのため、小規模なスタートから段階的に拡張できる体制がある会社を選ぶとよいでしょう。

カスタマイズや業務に合わせた開発を柔軟に行ってくれるパートナーは、コスト面でも安心感があります。

- スモールスタートに対応できる体制か

- 段階的な拡張や追加開発に柔軟に応じてくれるか

- 中小企業向けの支援実績があるか

8.4. 運用・保守の伴走支援体制があるか

DXは導入して終わりではなく、運用を通じた改善と定着が重要です。

開発後も継続的に支援をしてくれる会社であれば、トラブル発生時や改善の相談にもすぐに対応できます。

定着支援・運用マニュアル作成・定期的な振り返りミーティングなどを提案してくれるかを確認しましょう。

- 導入後の運用支援体制があるか

- トラブル時の対応が迅速かつ柔軟か

- 定期的なレビューや改善提案を行っているか

製造業におけるDXの成功は、信頼できる開発パートナーの選定に大きく左右されます。

業務理解の深さや改善提案力、柔軟な対応力、導入後の伴走支援体制など、多角的な視点で開発会社を見極めることが重要です。

「業務変革の実現」をともに目指してくれるパートナーを選ぶことで、DXは継続的な成果を生み出す基盤となります。

9. 製造業のDX促進なら「ブリエ」

製造業の現場でリアルに使えるDXを実現したいなら、業界理解と技術力の両方を持つパートナー選びが欠かせません。

株式会社ブリエには、製造業に特化したシステム開発・DX支援を多数手がけた実績があります。

現場課題のヒアリングから業務改善提案、最適なシステム設計、運用・定着支援までをワンストップで提供しております。

- 製造業の業務フロー/現場課題に精通

- 小規模導入からの段階的なスケールアップに対応

- 内製化/標準化を見据えたローコード開発に対応

- 導入後も伴走型で改善/定着をサポート

「DXに取り組みたいが、何から始めればよいか分からない」と感じている場合は、ぜひお気軽にご相談ください。

10. まとめ

- 慢性的な人手不足や高齢化により現場の維持が困難だから

- 既存システムが老朽化し、柔軟な対応や拡張が難しいから

- 属人化による業務のブラックボックス化がリスクだから

- 市場や顧客ニーズの変化に即応するには柔軟な体制が必要だから

- 業務の見える化により、問題の早期発見と改善が可能になる

- 作業の自動化によって人手不足を補完し、生産性が向上する

- データに基づいた意思決定により経営判断の質が上がる

- 多拠点や部門間の情報共有がスムーズになり連携が強化できる

- 従業員の属人的スキルに依存しない標準化された体制が構築できる

- ツール導入から始めるのではなく、課題と目的の明確化する

- DX担当を情報システム部門に偏らせず、全社体制で推進する

- 現場の声を取り入れることで、現場起点の改革が可能になる

- 属人化した業務は事前に棚卸しと標準化を行っておく

- システムはスモールスタートし、段階的に導入・改善を図る

- 外部の専門家や開発会社の助言をうまく活用する

- 造業特有の業務プロセスに精通しているかを見極める

- 業務改善の視点から提案できる会社かどうかを重視する

- カスタマイズや部分導入など柔軟な対応が可能か確認する

- 中小企業向けの支援実績やスモールスタート対応の有無を見る

- 導入後も伴走し、改善提案や運用サポートを継続的に行えるか

- 定期的な振り返りやマニュアル整備の支援体制があるか

製造業におけるDXは、単なるツール導入ではなく、現場と経営をつなぐ「業務変革のプロジェクト」です。

課題を正確に把握し、段階的かつ現場主導で改革を進めることで、持続的な成長や競争力強化が実現できます。

的確なステップと信頼できる支援体制で、変化に強い製造現場を築いていきましょう。

株式会社ブリエ代表取締役。Webデザイン、WordPress、Elementor、DTPデザイン、カメラマンなどを経て、FileMakerエンジニアとなる。企業の経営課題であるDX化、業務効率化、ペーパーレス化、情報の一元管理など、ビジネスニーズの変化に合わせてFileMakerで業務システムを開発し、柔軟に拡張して解決いたします。

-1024x290.png)