FileMakerエンジニア

この記事では、半導体製造部品を手掛ける中小製造業が抱えていた紙の伝票管理の課題を、ローコード開発ツール「FileMaker(ファイルメーカー)」を活用してどのように解決したかを事例ベースでご紹介します。

週2,000件を超える受注伝票処理のうち、約400件を差し替えていたアナログな現場が、DX導入によってどのように生まれ変わったのか。

業務の効率化だけでなく、売上拡大にもつながった成功のプロセスを、ぜひご覧ください。

- 常に大量の伝票処理をしている製造業

- 古いシステムで運用が不安定な現場

- 生産性を上げたいが、現場に合った仕組みがない

- 工程進捗管理や納期管理に課題を感じている

- ローコードで手軽にシステム開発・改修をしたい企業

- 小規模だが工程が複雑で、柔軟なシステムを導入したい企業

目次

紙の伝票管理が招く非効率な現場

半導体製造装置の部品を手掛ける中小製造業のある企業では、毎週2,000件を超える受注伝票を処理する中、数量の変更や型番の修正、納期の変更などが頻発していました。

受注伝票は製品の生産指示も担っていましたので、変更があるたびに紙で印刷して現場の伝票と差し替えるという非常にアナログな運用がなされており、次のような課題を抱えていました。

- 毎週2,000件を超える伝票のうち、約400件が差し替え対象となる

- 紙伝票による管理で、印刷・分類・差し替え・回収・確認に多大な労力を要する(2名×週3日)

- 伝票の紛失、差し替え忘れなどのミスが発生し、非効率な製造順となる

- Accessベースの既存システムがブラックボックス化・属人化

- 売上見込みや製造進捗などがリアルタイムに把握できない

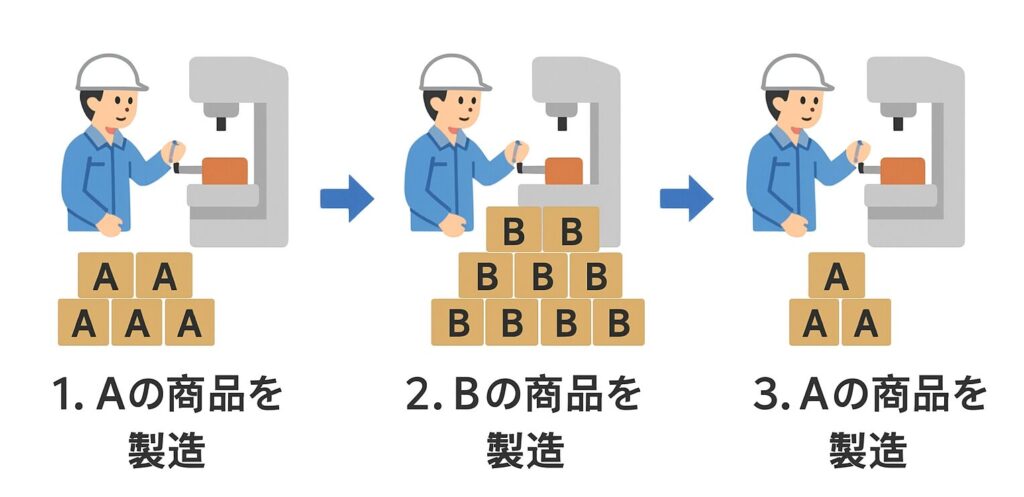

特に、非効率な製造順となることが最大の課題でした。

差し替え業務は事務員2名が週3日という多大な労力をかけて実施していましたが、アナログ作業のためミスも少なくありませんでした。

その結果、製造する部品を切り替えた後にまた戻すといった非効率な製造順となっていました。

また、ブラックボックス化・属人化した既存システムに依存していたため、売上見込みの集計もリアルタイムではなく、現場・経営層ともに即時の把握が困難でした。

ローコード開発ツール「FileMaker」

によるDX導入

こうした課題を抜本的に解決するため、ローコード開発ツール「FileMaker」を活用した業務アプリケーションをスクラッチ開発することになりました。

最大の課題である差し替え業務への対策を考慮し、手作業を減らしてリアルタイム性の向上を目指して設計されています。

データ取り込みによる入力業務の減少

確認したところ、元請企業の専用システムから発注情報のCSV出力が可能でした。

FileMakerシステムで自動取り込み機能を実装することで、受注時の入力業務を大幅に減少させることができました。

特に数量や納期などの変更時に効果的で、ミスなく短時間で差し替えが可能となりました。

タブレット端末を利用したリアルタイム性の向上

FileMakerでは、タブレット(iPad)を利用したシステムの開発も可能です。

加工現場はタブレットで受注内容を直接確認できるようになり、納期が近いものを自動的にソートして表示することが可能となりました。

データの更新・反映もリアルタイムで行われるため、製造優先順位の判断が迅速になり、納期と効率を考慮した最適な製造フローを確立できるようになりました。

作業管理の明確化

タブレットを利用して作業管理を行うことで、進捗ステータスも工程ごとに管理が可能となりました。

誰がどこまで作業を終えたか、どこで作業が滞っているかも一目瞭然に把握することができます。

また、こうした正確な情報の把握により、在庫管理や材料手配も効率化に成功しました。

抵抗のあった現場が味方に

導入時には、「紙の方が慣れている」「iPadは難しそう」といった現場からの抵抗もありましたが、社長や専務、事務員の熱意ある推進により、プロジェクトは前進。

特に、現場の責任者と事務員を対象に実施した計6時間(2時間×3回)のトレーニングが功を奏し、徐々に現場でも理解と協力が得られるようになりました。

運用開始から3ヶ月が経過した頃には、

むしろ紙伝票には戻れない

生産性が大きく上がった

納期の見通しが立てやすい

といったポジティブな声が現場から上がるようになり、システム運用に積極的な協力が得られるようになりました。

管理者視点での大きな成果

このシステムには、製造指示表示機能にとどまらず、経営層が重視する「売上見込」や「稼働率」のダッシュボード機能を実装しました。

これにより、今月あとどれくらい売上が立つのか、今の稼働ペースがどうか、といった経営判断に直結する重要な情報が、定量的な情報が可視化することに成功しました。

このデータを基に、元請企業への追加発注交渉や材料の先行調達、繁忙期の人員配置計画など、より戦略的な現場運営が実現可能になりました。

実際にこの取り組みの結果、売上は導入前と比べて約2倍にまで伸びるという大きな成果が得られました。

システムの主な機能と特徴

| 機能 | 特長 |

|---|---|

| 受注受注管理 | CSV取込・納期ソート・検索機能 |

| 工程工程管理 | 最大8工程まで進捗トラッキング可能。どの工程で止まっているかも見える化 |

| 売上納品管理 | 納品時にラベルシール印刷、実績データとして蓄積 |

| 請求・入金管理 | 請求書の自動作成と得意先別集計 |

| 売上集計機能 | 月別・顧客別・製品別に売上の傾向分析 |

| 帳票出力機能 | ・受注一覧表 ・作業工程指示書 ・納品書 ・製品ラベル ・締請求書 ・得意先別売上一覧 |

導入までのスケジュールと費用感

| 工程 | スケジュール |

|---|---|

| 要件定義・設計 | 1ヶ月 |

| 開発フェーズ | 約6ヶ月 |

| テスト運用・現場調整 | 1ヶ月 |

| 合計期間 | 8ヶ月 |

| 開発初期費用 | 約800万円(カスタムスクラッチ開発) |

|---|---|

| 運用保守費用 | 48,000円/月額 |

FileMakerを使うことで、ローコード開発でもここまで柔軟かつ業務に即したシステムが実現できました。

現場ごとに最適なUI設計が可能で、運用後の機能追加や変更にもスピーディーに対応できる点が大きな利点です。

拡張の可能性と今後の展望

FileMakerは、既存のデータベース構造に柔軟に追加・変更が可能な特性がありますので、業務成長に追従した追加開発が可能です。

さらなる機能拡張として「発注仕入管理」「材料在庫管理」などの要望も頂いており、また今後は外注先への受注共有や工程進捗の可視化グラフなども実装予定しています。

これにより、さらに高いレベルでの業務可視化・管理体制が期待されます。

まとめ

本記事では、約400件の伝票差し替えに関する課題を、FileMakerによってどのように解決したのかをご紹介しました。

ローコードで開発された柔軟なシステムは、単なるデジタル化にとどまらず、生産性の向上、売上の増加、工程管理の強化、そして現場の意識改革までもたらしました。

製造現場のデジタル変革(DX)は、もはや一部の大企業だけのものではありません。

中小企業でも、現場に合ったツールと支援があれば十分に実現可能です。

この事例が、貴社の課題解決のヒントとなれば幸いです。

株式会社ブリエでは、FileMakerを活用した業務システムの開発・改善を行っておりますので、お悩みの際はお気軽にご相談、お問い合わせください。

株式会社ブリエFileMakerエンジニア。今では開発に携わった件数も100件以上、建設業、造園業、設備業、土木業、引越業、運送業、製造業、幼稚園、保育園、サービス業、清掃業など様々な業種の開発を経験。どのような業務でもお客様と一緒に課題を考え、ベストな解決策をご提案します。キャンプとオムライスが好き。

-300x200.jpg)

-1024x290.png)